正確度検証実験

サンプル作成方法及び正確度検証方法について以下に示します。単位は、平均曲率を除き、 [mm]としています。

〈サンプル作成方法〉

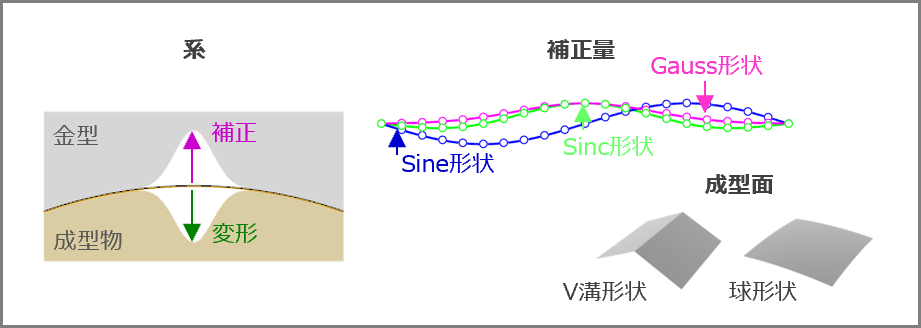

- 成型物の変形形状は、①Gauss形状:zd=-a·exp(-9(x2+y2)/200)、②Sinc形状:zd=-a·sin(0.2π(x2+y2)½)/0.2π(x2+y2)½、③Sine形状: zd=-a·sin(0.1πx) を想定する。

- 成型物の評価データ点は、グリッド状(範囲:|x,y|≤10 及び 間隔(x & y方向):1))に分布しているとする。

- 補正量の空間分布形状 zc は、zc = -zd とする。

- 金型成型面のCADモデルは、①V溝型: zm=-0.5·|x| と②球型: zm=(1002-(x2+y2))½ を用意する。

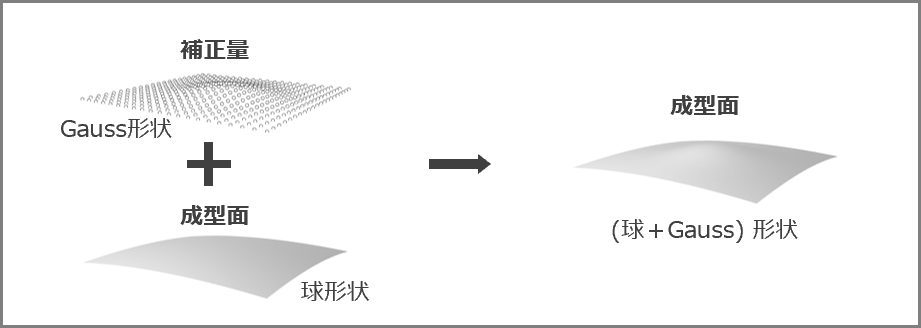

- 狙い形状 zt (=zm+zc) に対してz方向に沿って近づくよう、上述のCADモデルを当社の技術を用いて修正する。

〈正確度検証方法〉

- |x, y|≤10 範囲内で0.05間隔(x & y方向)の位置における、補正後のCADモデルの点群データ {x, y, zcc} と補正前のCADモデルの点群データ {x, y, zm} を取得する。

- {x, y, Δz (= (zcc-zm)-zt)} と{|Δz|} の最大値 Δzmax を求める。

- {x, y, Δz}における{x, y, ΔH (= 平均曲率)} と{|ΔH|} の最大値 ΔHmax を求める。

〈結果〉

Δzmax 及び Δhmaxが極めて小さいことから(表1&表2)、本サービスは、正確な金型補正を行えることが分かる。又、局所的な意図しない曲率が補正形状に生じていないことから(図4)、本サービス利用後の補正形状は、後工程での使い勝手が良いことも分かる。

| Δzmax [mm] | 補正量:Gauss形状 | 補正量:Sinc形状 | 補正量:Sine形状 | |||||

| a=0.25 | a=0.50 | a=0.25 | a=0.50 | a=0.25 | a=0.50 | |||

| 成型面:V溝形状 | 3.7 e-4 | 6.6 e-4 | 5.3 e-4 | 9.6 e-4 | 2.8 e-4 | 4.8 e-4 | ||

| 成型面:球形状 | 3.6 e-4 | 7.2 e-4 | 5.5 e-4 | 1.0 e-3 | 4.5 e-4 | 3.8 e-4 | ||

| ΔHmax | 補正量:Gauss形状 | 補正量:Sinc形状 | 補正量:Sine形状 | |||||

| a=0.25 | a=0.50 | a=0.25 | a=0.50 | a=0.25 | a=0.50 | |||

| 成型面:V溝形状 | 1.4 e-2 | 2.3 e-3 | 1.7 e-2 | 2.0 e-3 | 1.1 e-2 | 1.3 e-2 | ||

| 成型面:球形状 | 1.6 e-3 | 3.3 e-3 | 1.1 e-3 | 4.2 e-3 | 6.4 e-4 | 6.4 e-4 | ||

サービスのご利用方法は、こちらをご覧ください。